作業員を落石の危険から守る、

安全への想いから生まれた

トンネル工事用

作業員保護機

宮坂建設工業株式会社様

宮坂建設工業株式会社様

マンゲージ室内寸法 1.7m×1.8m×2.0m

ケージ単体 約200tf(トンフォース)の耐久設計

マンゲージ最大積載荷重300kg

搭乗者定員2名

日立建機の既存建機をベースに、お客さまの要望に応じたカスタマイズやオーダーメイドに近い新たな建機の開発・提供を行う応用開発部。その製品開発の裏側にはどのようなストーリーがあったのか。北海道帯広市に本社を置く宮坂建設工業株式会社からの要望を受けて、トンネル工事における作業員の安全確保を目的に開発した作業員保護機「ROCK PROTECTER(ロックプロテクター:HGB200LC-6)」の開発ストーリーをお届けする。

北海道帯広市に本社を置く宮坂建設工業株式会社。1922年の創業以来、土木・建築に携わる総合建設企業として道内で事業を展開してきた。河川やトンネル、橋梁に関する工事や、公共施設や民間の病院、福祉施設、商業施設の建築などを幅広く手がけている。

宮坂建設工業は以前から、主要事業のひとつであるトンネル工事において作業員の事故リスクを減らしたいと考えていた。その大きなきっかけは過去にトンネル工事で作業員の死亡事故が発生したというニュースを目にしたことだった。トンネル掘削の最先端箇所にあたる”切羽(きりは)”部分で落石が起きた際、作業員は作業機械の「マンゲージ」と呼ばれる保護柵内で作業をしていたにも関わらず重大な事故に合ってしまった。

このニュースを受けて宮坂建設工業は、トンネル工事における作業員の安全確保の必要性をより強く認識したという。同社の専務執行役員を務める齋藤宏明さんはこう説明する。

宮坂建設工業の専務執行役員を務める齋藤宏明さん

過去のトンネル工事の風景。作業員が搭乗するマンゲージ部分の上部が保護策で覆われておらず、無防備になっている

(※提供元:宮坂建設工業)

「作業員の命が失われてしまうような事故は絶対に避けたいですし、もしも同様の事故を当社が起こしてしまえば、会社経営を揺るがす事態にもなりかねない。しかし、トンネル工事における肌落ち(落石や岩盤の剥離)は予測しにくく、避けるのも難しい。トンネル工事は機械による自動化も進んでいるものの、どうしても人力で行わなければならない作業が出てきます。だからこそ、不慮の事故から作業員を守らなければならないという想いを強くしたのです」

トンネル工事用の作業機械に取り付けられているマンゲージは、側面のみを柵で囲むタイプのものが多く、頭上からの落石には無防備なものが多かった。落石を防ぐさまざまな処置は現場で行われていたものの、いずれも抜本的な解決策には至っていなかったという。

「そこで当社の副社長から、親しくお付き合いさせて頂いている日立建機日本さんに『トンネル工事の肌落ちから作業員を守る機械を共同で開発できませんか』と相談を持ちかけたのです」

両社はこれまで2000年に発生した有珠山噴火や、道内の豪雨・土砂災害の際に連携して復旧作業に取り組んできた歴史があり、直近では北海道におけるICT技術の普及拡大を図る活動も共同で展開している。「日立建機日本は、いつも私たちの要望を丁寧に汲み取ってくれるし、難しい要望でも実現するための方法や手段を全力で考えてくれる。会社としての信頼感がとても高かった」と話す齋藤さん。こうした信頼感も、今回の共同開発を後押しした大きな理由だったという。

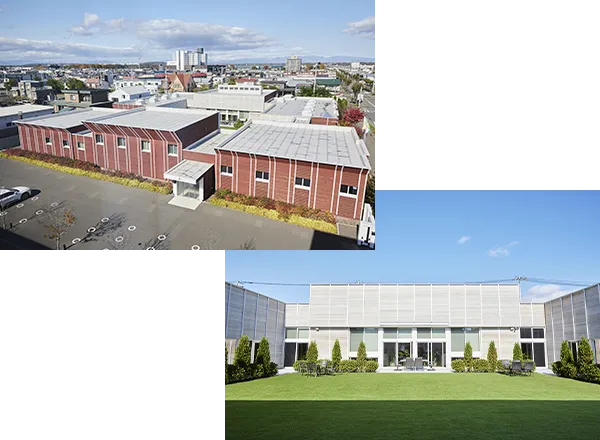

上:帯広市の宮坂建設工業本社

右:本社中庭の写真

宮坂建設工業からの要望を受けて動き出した応用開発部がまず行ったのは、トンネル工事の切羽で具体的にどのような作業が行われているのかを明確化することだった。応用開発部主任の田宮英雄は次のように語る。

「今回開発に臨んだ機械は、日立建機日本にとって前例がなく、ゼロベースからのチャレンジとなりました。さらにこの機械は、法令上の『高所作業車』にあたり、当社では近年手がけていないカテゴリーの機械でもありました。そこでまずは現場での作業実態や、どれくらいの大きさの落石を想定して開発しなければいけないかを把握するために、入念なリサーチとヒアリングを行うことにしたのです」

初期段階におけるリサーチとヒアリングを経て、開発する機械の全体像が明確になってきた。油圧ショベルをベースマシンとしながら、アーム先端部分に従来よりも頑丈で保護性能の高いマンゲージを装着。マンゲージは作業員の頭上も堅牢な保護柵でカバーし、落石から作業員を守ることができる構造だ。

日立建機日本 応用開発部 主任の田宮英雄

日立建機日本 応用開発部 技術課長の表寺和正

マンゲージの強度については、重量570kgの岩塊が頭上2.8mの高さから落下しても作業員に影響がないレベルのものを目指した。この数値は、労働安全衛生総合研究所の公表資料(※1)に記載されている、肌落ちによる落下物の大きさや落下高度の平均値を引用したものだ。

※1:労働安全衛生総合研究所「トンネルの切羽からの肌落ちによる労働災害の調査分析と防止対策の提案」

2020年11月には試作したマンゲージの強度を確認する「落下試験」を宮坂建設工業の協力のもと実施した。齋藤さんはこの落下試験こそが「プロジェクト成功への大きな分岐点だった」と話す。

「計算上では目標の強度を持ったマンゲージが実現できると想定していましたが、実際に岩塊を落とした時にどういった変形をするのか、作業員への影響がどの程度なのかは必ず確認したいと考えていました。そこで試作品となるマンゲージに、重量554kgの試験用コンクリートブロックを高さ2.8mから落とす落下試験を実施したのです。その結果、マンゲージにほぼ変形がなく、作業員の安全を確保する十分な強度があると確信し、この試作機をベースに設計を進めることになりました」

応用開発部はマンゲージの強度を維持しつつ、より軽量化させることにも尽力した。その意図について、応用開発部 技術課長の表寺和正は次のように説明する。

「マンゲージの重量が重くなると、それを支える機械も大型になり、アーム部分にも負荷がかかってしまいます。そこでマンゲージの軽量化を目指し、作業員の視界性や作業性も考慮しながら保護柵に使うパイプの太さや素材の厚さを検討したほか、より少ないパイプで同程度の強度を発揮する組み方なども模索しました」

この過程で活用されたのがFEM解析(※2)だ。FEM解析によって、ある荷重を加えた時にマンゲージの構造がどう変化するかをシミュレーションし、その結果を見ながら何度も試行錯誤を繰り返した。「例えば作業員の頭上を守るマンゲージの天端(上面)は当初、網目状にパイプを組んでいたのですが、放射状にパイプを通すなどの工夫を行いました。軽量かつ強度の高い設計を実現する上でも、落下試験時のデータが大いに役立ちました」と田宮は振り返る。

※2:FEM(Finite Element Method)解析:コンピュータで、構造物の応力や変形などを数値的に解析する手法の一つ。構造物を小さな要素の集合体に分割し、外力などの想定される条件を加え、構造物に発生する応力や変位などのシミュレーションを行う。

実際のロックプロテクターに取り付けられたマンゲージ上部の写真。強度と軽量化、作業性を両立するようなパイプ配置が施されている

開発当時、営業担当者を務めた日立建機日本の吉田眞孝

こうした試行錯誤を行う中で、両社は緊密なコミュニケーションを取りながら、開発を進めていったという。当時、日立建機日本の営業担当者であり、宮坂建設工業と応用開発部の“つなぎ役”を務めた吉田眞孝は、前例のない開発だからこそ、コミュニケーション面における細心の注意を払ったと語る。

「お互いの伝えたいことに齟齬が生まれたり、ニュアンスがずれたりすれば開発にネガティブな影響が出てしまいます。だからこそ、私が間に入るときは、少しでも曖昧な部分があれば発信者に意図を確認して、深く理解した上で情報を伝達しました。そのほか、ちょっとしたコミュニケーションでも可能な限り対面のやり取りを重視しました。これも細かなニュアンスを正確に汲み取るためです」

こうした試行錯誤を経て誕生したのが「ROCK PROTECTER(ロックプロテクター:HGB200LC-6)」だ。日立建機の油圧ショベル機をベースマシンとし、アーム先端に幅1.7m、奥行1.8m、高さ2.0mのマンゲージを装着。作業員2名がマンゲージ内で作業できる広さを確保した。最大積載量は300kg。マンゲージの床はつねに地面と水平が保たれる。

マンゲージは左右に35°程度の旋回が可能となっており、マンゲージ内に設置されたリモートコントローラーと、マシンの操縦席からも細かな位置調整ができる。実際に作業を行う作業員にも入念なヒアリングを行い、現場で作業しやすい設計を追求した。

上:マンゲージ内に設置されたリモートコントローラー

右:ロックプロテクターのケージ部分に設置された4色ライト

完成したのは2024年春。今後、本格的にトンネル工事の現場に導入されていく予定だ。宮坂建設工業のカラーが施されたロックプロテクターの実機を見て、齋藤さんは「見た目からも、落石や強い衝撃に耐えられそうな安心感がある」と笑顔を見せる。

今回開発されたロックプロテクターには、当初の要望にはなかったさまざまな機能も付加されている。これらの追加機能は高所作業車の規格や現場での利便性をふまえ、応用開発部から提案したものだ。田宮はその意図を次のように説明する。

「トンネル内は多くの人が作業しているので、周囲環境が遠くにいても分かることが現場で重要になります。そこで4色ライトを設置し、点灯しているライトの色で作業状態を示せるようにしました。また、マシンが緊急停止した場合、高所からでも複数箇所から作業員が脱出できるような仕組みも付加しています」

今回のプロジェクトにおいて、齋藤さんが強く印象に残ったのも、さまざまな機能を積極的に提案してくる日立建機日本の姿勢だったという。

「提案型でアイデアをポンポン出してくれたのは、こちらとしても非常にありがたかったですね。私たちがリクエストした機能に加え、4色ランプや緊急時の作業員の脱出機能など、より現場で働く作業員にとって使いやすいものにするための提案をさまざまいただきました」

日立建機日本 帯広営業所の佐藤誓哉

ロックプロテクターのような高所作業車の開発は、応用開発部のメンバーにとっても過去に経験がない仕事だったが、その中でも積極的な提案を行えたのは「応用開発部としてお客さまの課題に対応しようという開発に対する思いと新しい構造へのチャレンジ精神、それに加えて作業員の安全に寄与する機械を作る以上、中途半端なものに仕上げてはいけないという想いがあったから」だと表寺は話す。

トンネル工事の現場におけるロックプロテクターの本格導入にあたって、齋藤さんは「導入後も現場の作業員の要望を随時聞き取りながら、バージョンアップしていきたい」とさらなる進化を望む。あくまでもこれが完成形ではない。その想いを同じくする応用開発部の田宮も言葉を重ねる。

「私たちもこれで開発が終わったとは思っていません。実際に導入して分かることも多々ありますから、現場からのフィードバックを受けてより良い製品にブラッシュアップしていきたいと思います」

ロックプロテクターが完成したタイミングで、新たに営業担当として加わった帯広営業所の佐藤誓哉はこれからの展望と抱負を次のように口にした。

「今回のロックプロテクターは多くの方が携わり、両社で密に意見を交わしながら、時間をかけて作り上げていったもの。私もこれから宮坂建設工業さまに携わる一員として、ロックプロテクターへのご要望を可能な限り汲み取りながら、より良い製品にしていきたいと思います」

トンネル工事のリスクを減らし、作業員が安心して作業できるように開発されたロックプロテクター。現場の最前線で働く作業員の安全をより確かなものにするために、日立建機日本は宮坂建設工業と今後も密な連携を取りながら、この機械を進化させていく。

1922年創業。北海道を中心に土木・建築などの総合建設業を展開、積極的に顧客へアイデアを出していく提案型の事業を強みにしている。「世の為人の為につくせ」という創始者の遺訓を大切に守りながら、災害時の復旧活動や地域住民との防災訓練などにも尽力。防災活動では「24時間防災体制」を確立し、いつでも迅速に出動できる態勢も整えている。

Webサイト

当Webサイトの利用により、お客様は当社および第三者がCookieを利用することに同意したとみなします。

Cookieに関する詳細は「個人情報保護方針に関して」をご一読ください。